-

9

dec -

2021-12-06 “I Surrender”

av Lennart

“Jag kapitulerar”

Eller på ren bonnsvenska “Jag ger mig”

Eller på ren Gôteboska “Ja får la ge maj då da”

Nu skulle jag vilja säga att jag slänger ut Microsoft och alla deras produkter en gång för alla, och för evigt.

Men….

Ja det handlar om dokumentationen – IGEN

Det spelar ingen roll att jag tagit bort dokumentationen från Microsoft OneDrive.

Problemen kvarstår, och med det menar jag att Excel klarar inte av att ha Länkar mellan olika böcker och mellan olika blad. Länkarna försvinner och ersätts med #REFERENS!

Om det åtminstone hade stått klartext = det som stod i cellen när länken var hel.

Nej… Jag vet och förstår att det inte fungerar på det viset. Är länken trasig så har man tappat informationen.

MEN… Även om länken är trasig och inte kan visa korrekt information. Så borde det vara möjligt att kunna se “Länken”

Länken är ju en “adress” och även om den inte hittar hem skulle det underlätta ENORMT att kunna se hur den såg ut.

Men… NÄ det tycker inte Microsoft.

Låt mig säga så här “All Exceldokumentation finns samlat i en Mapp, den heter “.Allan”

I denna Mapp “.Allan” har vi dagsläget nio stycken Excelböcker och det finns en varierande mängd Blad i varje Bok.

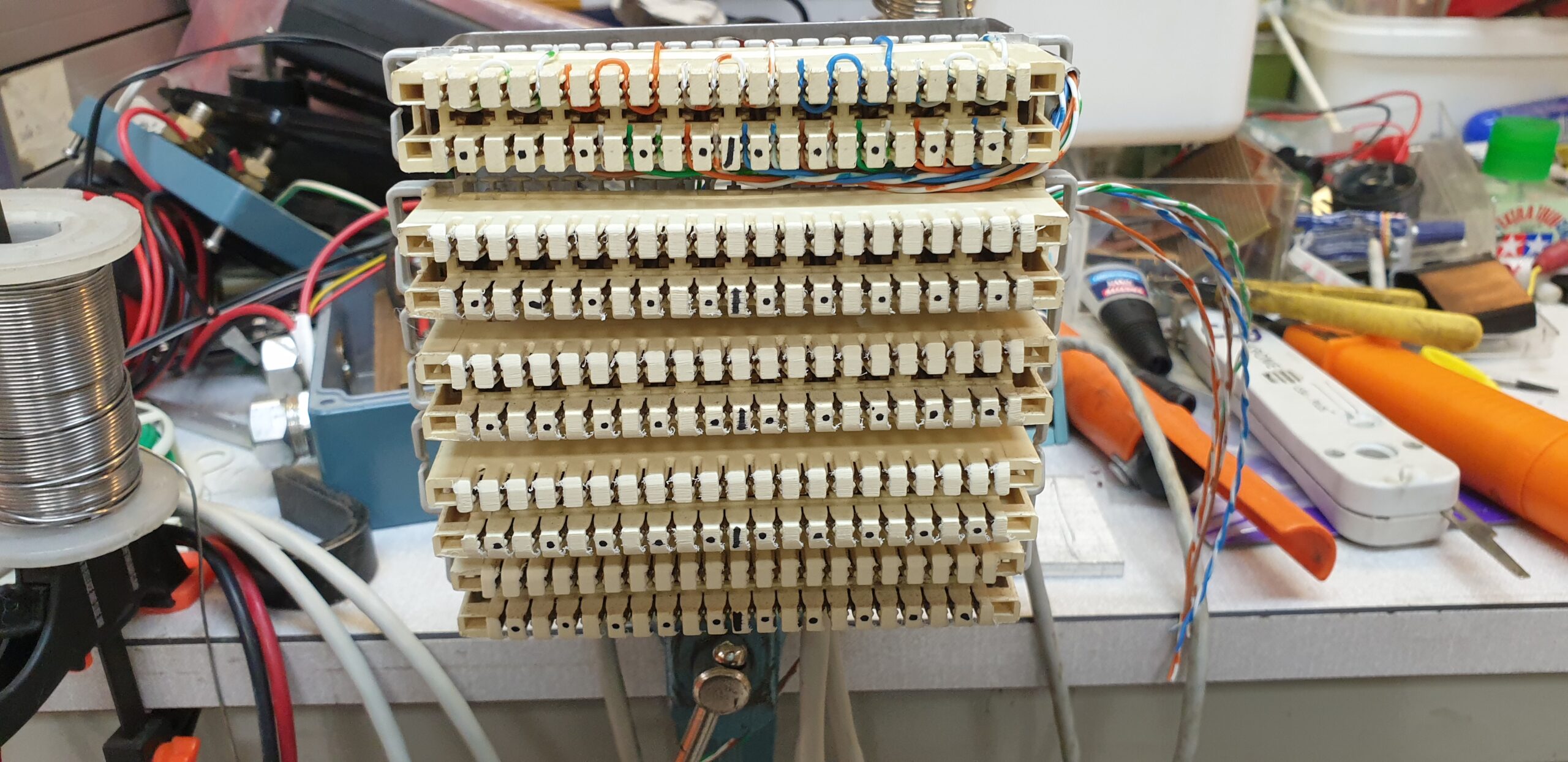

T.ex. i Boken “KK Schema – Växlar.xlsm finns det 11 Blad. I Boken _AA02 Patch finns det 18 Blad. Så ser alla Böckerna ut med ett undantag, det finns en Bok som bara har ett Blad, och den heter KK Schema – Körström.xlsm.

Mappen “.Allan” synkar jag ut på en Portabel 2,5″ HD och på klubben synkar jag in Mappen till kontorsdatorn.

Sedan arbetar vi på klubben med dokumentationen och när kvällen är slut så synkar jag ut Mappen på HDn igen.

På RR har vi bara Mobil Hotspot som “Bredband” vi på RR får väl kalla det för “Smalband” med tanke på den dåliga bandbredden som vi har i lokalen.

SÅ, NEJ VI KAN INTE ARBETA ONLINE SOM MICROSOFT ABSOLUT VILL.

Så vitt jag förstår så beror det på att jag synkar datan fram och tillbaka som gör att Länkarna kraschar.

Och Microsoft klarar inte av att fungera OFFLINE, (förutsatt att jag har rätt)

OBSERVERA vi har försökt, viket resulterade i halvsynkade filer, kraschade filer, försvunna filer.

För kraschar gör Länkarna, mer och mer.

En större mängd data försvinner än vad jag lyckas mata in, det är rena “Ebberöds Bank” för er som är gamla nog att veta vad jag menar.

Så ja, jag har kastat in handduken

Det kanske finns en lösning på problemet, inte vet jag.

Vi har provat ge Länken “rätt” utseende. Ni märker att jag är ute på tunn is va?

| (AA02) BL13.4 | =$E$58 |

| (AA02) BL16.1 | =E59 |

| (AA02) BL16.2 | =E60 |

Den översta cellen (cell 1) är kopierad och inklistrad “för sig själv” och då ser länken ut som i cellen till höger.

Cell 2 och 3 är kopierade och inklistrade “tillsammans” och då ser länkarna ut som i cellerna till höger.

Jag kan inte garantera något, men den översta länken borde fungera. Kanske gör den det.

Men det som fick mig att kapitulera var att denna typen av cellformatering “Ballar UT”, “Lägger av”, “Slutar att fungera” och ger resultatet #REFERENS!

Delitknappen

Jag har nog aldrig varit så nära att radera Mappen “.Allan” permanent.

Jag var så nära att jag faktiskt gjorde det, jag raderade Mappen på min hemmadator, och så var månaders arbete borta. Och tanken var “Att nu SKITER jag i dokumentationen”

Vad är alternativet

Papper och penna. NÄÄÄ det har vi provat.

Att skriva ut Excelark och sedan fylla i med penna. Jo det är väl ok så länge man inte skriver ut flera likadana blad och skriver på alla så att alla blad ser olika ut. NÄÄÄ det har vi provat.

En riktig SQL databas. Ja Tack!

Men tyvärr kunskaperna finns inte.

En Microsoft Accessdatabas. Också Ja Tack!

Men tyvärr kunskaperna finns inte.

En MySQL databas, eller någon annan av de fria databaserna. Ja Tack!

Men tyvärr kunskaperna finns inte.

Jag Valde:

Att kopiera över alla filerna från HDn till datorn igen.

Att gå igenom alla Excelböcker / alla Excelblad och ta bort alla länkar.

Det vill säga alla länkar som fanns kvar. Dessutom tog jag bort alla #REFERENS!

Halvvägs färdig kom jag på att det kanske var dumt att ta bort alla #REFERENS!

De representerade ju trotts allt att det skulle stå någonting i “den” cellen.

Jag är kluven

Vilket är bäst att börja om från början med blankt papper.

Dvs. Tomma Excelböcker, eller att använda de böcker som redan finns.

Det är väldigt lätt att tänka “Det är ju redan gjort så mycket arbete”

Men när det finns så “Många Hål” och “Felaktigheter” i Excelböckerna så måste allt gås igenom och det är så fruktansvärt lätt att missa felaktigheter och att det saknas info.

Kan vi verkligen lita på dokumentationen i detta läge.

Vi får väl se

Jag vet bara att jag är otroligt less på dokumentationen just nu

/Lennart